- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Was ist eine CNC-V-Nutmaschine?

2023-12-22

Mit der rasanten Entwicklung des Industriesystems meines Landes stellen immer mehr Unternehmen immer höhere Anforderungen an den Biegeprozess von Metallblechen, darunter auch einige andere Bleche, sodass sich immer mehr Unternehmen für den Blechbiegeprozess entscheiden. Aufgrund von Marktwettbewerbsfaktoren ist es erforderlich, an der Biegeposition eine Vornutbearbeitung durchzuführen. Das Streben der Kunden nach Produktästhetik nimmt entsprechend zu, sodass der Nutprozess mittlerweile zu einem notwendigen Prozess vor dem Biegeprozess geworden ist. Mit der kontinuierlichen Vertiefung des Hobelprozesses. Immer mehr Branchen nutzen das Fugenhobelverfahren; Viele davon umfassen einige High-Tech-Industrien, die ebenfalls das Fugenhobelverfahren nutzen. Zu den Hauptanwendungsbranchen des Hobelprozesses gehören: Leichtindustrie, Elektrogeräte, Automobile, Edelstahlverarbeitung, Architekturdekoration, Möbelindustrie, Küchengeräte, Lüftungsgeräte, Luft- und Raumfahrt, Aufzüge, Fahrgestelle, Schränke usw. Der Nutprozess umfasst V- geformte Rillenbearbeitung, U-förmige Rillenbearbeitung und unregelmäßige Rillenbearbeitung. Anfasen von Blechkanten, Schneiden und Hobeln von Blechen usw.

1. Zweck und Verwendung der Konstruktion und Herstellung von Nutmaschinen

1.1 Nachdem die Nutmaschine das Blech in V-Form gerillt hat, lässt sich der Biegewinkel des Blechs während des Biegevorgangs leicht formen und der R-Winkel nach dem Formen ist sehr klein. Das Werkstück lässt sich nicht leicht verdrehen oder verformen, und die Geradheit, der Winkel, die Maßhaltigkeit und das Aussehen des Werkstücks nach dem Biegen und Formen können gute Ergebnisse erzielen.

1.2 Nachdem das Blech von der Nutmaschine mit einer V-Nut versehen wurde, wird die erforderliche Biegekraft reduziert, sodass lange und dicke Bleche auf einer Biegemaschine mit geringerer Tonnage gebogen werden können. Dadurch wird der Energieverbrauch der Maschine reduziert.

1.3 Die Nutmaschine kann auch eine vorpositionierte Markierungsbearbeitung auf dem Blech durchführen, sodass das Werkstück während des Biegevorgangs eine hohe Genauigkeit der Größe der Biegekante gewährleisten kann.

1.4 Unter den besonderen Anforderungen des Nutprozesses kann die Nutmaschine U-förmige Nuten auf der Oberfläche einiger Bleche bearbeiten, so dass die bearbeitete Oberfläche schön, rutschfest und praktisch zum Spleißen ist.

2. Klassifizierung und Verarbeitungsarten von Nutmaschinen

2.1. Nutmaschinen werden in zwei Kategorien unterteilt: diskrete Nutmaschinen und Portal-Nutmaschinen (horizontal).

2.2. Zu den vertikalen Nutmaschinen gehören Einzel- und Doppelwerkzeughalter-Nutmaschinen. Die Einzelwerkzeug-Nachnutmaschine übernimmt das Nuten im rechten Schnitt. Die Nutmaschine mit Doppelwerkzeughalter kann in Rechtsschnitt- und Linksschnitt-Nuten unterteilt werden. Es kann auch mit zwei Werkzeughaltern verwendet werden, um gleichzeitig rechtsschneidende Nuten und linksschneidende Bearbeitungen durchzuführen. Es kann auch bidirektionales Hin- und Her-Nuten verwendet werden.

2.3.Gantry-Nutmaschinen können in Nutmaschinen mit Einzelantrieb und Nutmaschinen mit Doppelantrieb unterteilt werden. Beide Nutmaschinen verwenden den Rechtsschnitt-Bearbeitungsmodus.

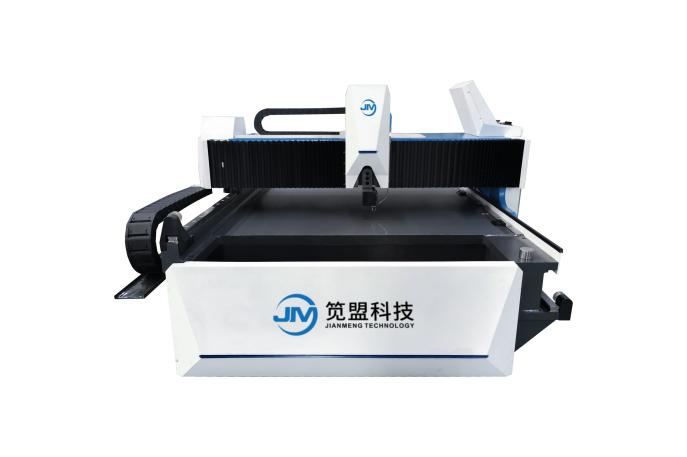

Horizontale Hochgeschwindigkeits-V-Nutmaschine

Horizontale V-Nutmaschine mit Doppelantrieb

Vertikale Hochgeschwindigkeits-V-Nutmaschine

Vertikale Vor- und Zurück-V-Nutmaschine

Vollautomatische vierseitige V-Nutmaschine

3. Kompressions- und Spannkategorien von Nutmaschinen

3.1. Vertikale Nutmaschinen können in hydraulische Geräte, pneumatische Geräte und Gas-Flüssigkeits-Mischgeräte unterteilt werden.

3.2. Die Portal-Nutmaschine ist wie die vertikale Nutmaschine auch in hydraulische Geräte, pneumatische Geräte und Gas-Flüssigkeits-Mischgeräte unterteilt.

4. Die Struktur der Nutmaschine

4.1. Vertikale Nutmaschinen können in zwei Typen unterteilt werden: Ganzkörperschweißmaschinen und Schraubverbindungen. Da Schraubverbindungen beim Heben und Transportieren der Ausrüstung zu einer Lockerung und Verformung der Geräteverbindungen führen, wird im Allgemeinen die Ganzkörperschweißung verwendet. Die wichtigsten geschweißten Teile des Maschinenbetts werden mit Erdgas temperiert, um Spannungen zu vermeiden. Nach dem Schweißen wird die gesamte Maschine mit einem Portal-CNC-Bearbeitungszentrum bearbeitet.

4.2.Die Portal-Nutmaschine verwendet die Ganzkörper-Schweißtechnologie. Das gesamte Bett und das Portal werden mit Erdgas temperiert, um Spannungen zu vermeiden. Anschließend wird die gesamte Maschine mithilfe eines Portal-CNC-Bearbeitungszentrums bearbeitet.

4.3. Die Körperstruktur der vertikalen Nutmaschine besteht aus linken und rechten Säulen, einer Werkbank, einer Werkzeugauflage-Druckplatte, einem Querträger, einem hinteren Anschlagrahmen, einer Hobelwerkzeugauflage und anderen Hauptkomponenten.

4.4. Die Körperstruktur der Portal-Nutmaschine besteht aus Hauptkomponenten wie der Werkbank, dem Portalrahmen und der Werkzeugablage.

4.5 Vertikal- und Portalnutmaschinen beseitigen nicht nur Spannungen, sondern sorgen durch Sandstrahlen auch für hervorragende Farbeffekte.

4.6. Die Werkbankplatten der Vertikal- und Portalnutmaschinen sind alle mit Stahl Nr. 45 verschweißt. Der Rahmen ist mit einer Q345-Stahlplatte verschweißt. Die gesamte Werkzeugmaschine weist eine gute Steifigkeit auf und ist robust und langlebig.

5. Arbeits- und Antriebsprinzipien der Nutmaschine

5.1.Arbeitsantrieb der Vertikalnutmaschine

a.Die Werkbank der Nutmaschine ist auf eine humanisierte Höhe von etwa 850 mm ausgelegt. Die Arbeitsfläche ist mit einem hochfesten 9Crsi-Materialtisch unterhalb der Laufbahn des Werkzeughalters ausgestattet, mit einer Chromhärte von 47–50 Grad, um die Haltbarkeit der Arbeitsfläche zu gewährleisten.

b.Der Antrieb der Nutmaschine besteht aus X, Y, Z und W. Die X-Achse, die Z-Achse und die W-Achse sind jeweils am Druckplattenbalken installiert. Die X-Achse ist die Bearbeitungs- und Schneidachse, die hauptsächlich die Länge der Blechbearbeitung steuert. Der Antrieb erfolgt über eine 3-Modul-Schrägzahnstange, ein legiertes Stirnradgetriebe, einen 5,5-kW-Spindelmotor und ein 1:5-Untersetzungsgetriebe. Die Z-Achse und die W-Achse werden jeweils von geschliffenen Doppelmutter-Kugelumlaufspindeln mit einem Durchmesser von 32 mm angetrieben. Und ein 1-kW-Servomotor, zwei Sätze Schwalbenschwanzführungsschienen und Kupplungen für den Antrieb. Die Y-Achse ist die Vorschubachse des Hinteranschlags. Es steuert hauptsächlich den Abstand zwischen den Blechbearbeitungsnuten. Es wird am Hinteranschlagrahmen der Werkbank montiert. Es besteht aus einer Einzelmutter-Kugelumlaufspindel mit 32 mm Durchmesser, einer linearen Führungsschiene mit 30 mm Durchmesser und einem Synchronriemen mit 8 mm Durchmesser. , Synchronrad mit Übersetzungsverhältnis 1:2, angetrieben durch einen 2-kW-Servomotor.

5.2. Arbeitsantrieb der Portalnutmaschine

A. Die Bettarbeitsplattform der Nutmaschine ist auf eine benutzerfreundliche Höhe von etwa 700 mm ausgelegt, sodass sie problemlos von 2 Personen angehoben und ohne Hindernisse beladen werden kann. Die linken und rechten Haupt- und Hilfslinearführungsschienen sind für die Installation auf beiden Seiten der Werkbank vorgesehen. Die einfach angetriebene Portal-Nutmaschine. Die Zahnstange ist auf der Bedienseite installiert. Die Zahnstange der Doppelportal-Nutmaschine ist auf beiden Seiten des Werkbankbetts montiert.

b. Der Antrieb der Nutmaschine ist in X (Trägerachse), Y (linke und rechte Bewegungsachse des Werkzeughalters), Y2 (linke und rechte Bewegungsachse des vorderen Nähfußes) und Z-Achse (Auf- und Abbewegung des Werkzeughalters) unterteilt Achse). Die X-Achse orientiert sich hauptsächlich an der Länge der Blechbearbeitung und ist die Hauptschnittachse. Es ist auf dem Portal installiert und läuft durch einen 5,5-Kilowatt-Spindelmotor, ein 1:5-Untersetzungsgetriebe, einen 8-mm-Synchronriemen und zwei A-Synchronräder mit 1:1-Übersetzung, ein dreistufiges Stirnradgetriebe aus Aluminium und eine montierte Schrägverzahnung auf dem Bett zum Fahren. Die Achsen Y1 und Y2 sind jeweils die beweglichen Vorschubachsen, die hauptsächlich die Größe des Abstands zwischen den Schlitzen steuern. Wenn die Y1-Achse für die Werkzeughalterbearbeitung verwendet wird, wird die Positionierungsachse der erforderlichen Bearbeitungsgröße auch über einen 1-Kilowatt-Servomotor, einen 8-mm-Synchronriemen, zwei Synchronräder mit einem Verhältnis von 1:1,5 usw. auf dem Portal installiert zwei 30-mm-Linearführungsschienen (die obere Führungsschiene ist mit 2 Gleitsitzen und die untere Führungsschiene ist mit 3 Gleitsitzen ausgestattet), angetrieben durch eine einzelne Mutter-Kugelumlaufspindel mit einem Durchmesser von 32 mm. Die Y2-Achse ist die linke und rechte Bewegungsplattenachse des vorderen Nähfußes. Es ist mit Y1 synchronisiert. Sie alle erhalten gleichzeitig Anweisungen zur Eingabe von Bearbeitungsmaßen und fahren die gewünschte Position an. Die Y2-Achse ist im unteren Teil des Bettes installiert und durchläuft einen 1-Kilowatt-Servomotor. Für den Antrieb werden ein 8-mm-Zahnriemen, zwei Synchronräder mit einem Übersetzungsverhältnis von 1:1,5, eine Einzelmutter-Kugelumlaufspindel mit einem Durchmesser von 32 mm und zwei verchromte, polierte Stangen mit einem Durchmesser von 45 mm verwendet. Die Z-Achse ist die Vorschubachse des Werkzeughalters, die sich hauptsächlich an der Tiefe des zu bearbeitenden Blechmaterials orientiert. Es läuft durch einen 1-Kilowatt-Servomotor, eine Doppelmutter-Schleifkugelumlaufspindel mit 32 mm Durchmesser sowie zwei 35-mm-Linearführungsschienen (jeweils ausgestattet mit zwei Schlitten) und einer Kupplung für den Antrieb.

c.Wenn die Nutmaschine mit Doppelantrieben ausgestattet ist und eine X2-Achse hinzugefügt wird, wird die X2-Achse so ausgelegt, dass sie synchron mit der X1-Achse läuft.